Petra Čechová | 9.4.2024

NI-70 Odložená daň a kurzové rozdíly vyloučené ze zdaněníDaně, účetnictví, právo a nejen to. Všechny klíčové novinky pro váš byznys.

Globální pandemie (Covid-19) významně ovlivnila chod světového obchodu i domácí ekonomiky. Existuje mnoho aspektů, které firmy berou v potaz při plánování chodu podniku, ovšem dříve se nemusely potýkat s množstvím rizik, které přinesla pandemie a dávaly jim pouze malou či žádnou váhu. Určitý vliv nejistoty se postupně začíná promítat do plánování podnikatelů.

Jednou z oblastí businessu, která byla pandemií významně zasažena, je logistika. Během roku 2020 docházelo k prodlevám v dodávkách zásob – jak materiálu potřebnému k výrobě, tak hotových výrobků určených k prodeji. Na tyto problémy navazovaly problémy s výrobou a uspokojení poptávky zákazníků. Odpověď na zmírnění rizik v logistickém řetězci plynoucích z nejistot, které přinesla globální pandemie, se podnikatelé snažili najít také v aplikaci různých přístupů k řízení zásob.

V tomto článku se snažíme seznámit čtenáře s aktuálním stavem trhu a zároveň nabídnout možnosti adresování rizik a předcházení problémů plynoucích z narušení dodavatelského řetězce a nedostatečných zásob pro pokrytí poptávky.

Na příkladu problémů, se kterými se momentálně setkávají automobiloví výrobci, můžeme situaci dobře popsat. Během roku 2020 došlo k přerušení dodávek některých klíčových komponentů, což prohloubilo řadu předchozích problémů pro výrobce automobilů. Ve chvíli, kdy v Q4/2020 prudce stoupla poptávka po vozidlech, díky optimistickému očekávání kupujících, automobilový sektor se setkal s nedostatkem zásob. Na vině tomu byly hlavně výpadky v dodávkách polovodičových komponentů[1], které se používají pro výrobu moderních automobilů. Výrobci nedokázali uspokojit poptávku do takové míry, že museli postupně začít zastavovat výrobu, ponechávat produkci ve stavu nedokončené výroby po delší dobu.

Proto rok 2021 pro velké automobilky začal „polovodičovou krizí“. Evropští giganti jako Mercedes – Benz, Audi, Porsche či VW, stejně jako i jiní světoví výrobci, začali postupně pozastavovat výrobu některých modelů automobilů kvůli nedostatku zásob, a i zcela uzavírat některé závody. Krize následně přinutila automobilky zvážit změnu metody plánování zásob z metody just-in-time (viz dále metody řízení zásob), která je zajetým standardem mezi automobilkami, a začít shromažďovat zásoby vysokoobrátkového materiálu a zboží.

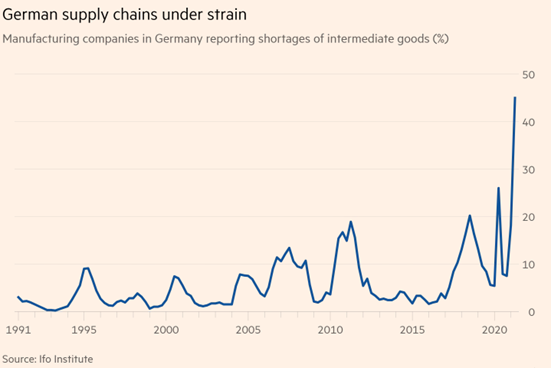

Pandemie odhalila řadu nedostatků a posílila úsilí o efektivitu řízení skladových zásob. Dle aktuálních průzkumů[2], zhruba polovina dotázaných německých výrobců hovoří o narušení dodavatelského řetězce v minulých měsících. O něco méně poukazují na vrcholové úrovně využití kapacit, avšak přitom se potýkají se 45 % pozastavením výroby na úrovni polotovaru či ve stavu nedokončené výroby. Když automobilky začaly zastavovat výrobní linky, dodávky se zpomalily a náklady se zvýšily, byl vytvořen obrovský tlak na globální dodavatelské řetězce.

Jak tento problém vzniklý díky krizi roku 2020 vyřešit? Podívejme se nejprve na možnosti řízení zásob.

Podle čeho se pozná, zda podnik kvalitně řídí zásoby? Klíčové ukazatele kvalitního managementu zásob jsou tzv. service level[3], obrátkovost zásob, množství stockoutů[4], hodnota držených zásob apod. Přibližme si také základní druhy zásob:

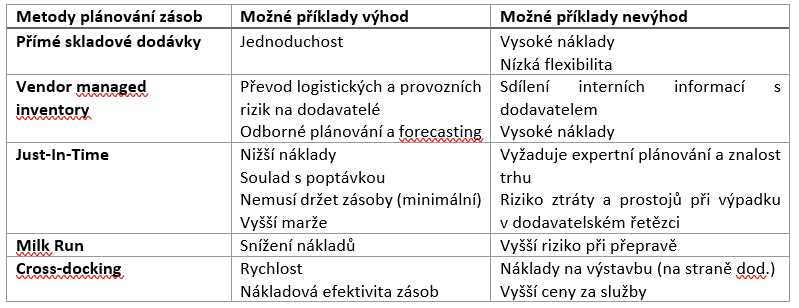

Podnik by měl při řízení zásob zvážit, jakým způsobem bude zajišťovat dodávky materiálu/zboží do svého skladu. Možnosti zajištění dodávek jsou široké, mezi ty základní metody plánování zásob patří například tyto:

Přímé skladové dodávky: Dodavatelé vozí dodávky odběratelům (obvykle prostřednictvím nasmlouvaného dopravce) přímo do skladu.

Vendor managed inventory: Odběratel se prakticky nestará o zásoby – dodavatel kontroluje jejich stav i objednávky. Dodavatel zboží může, ale nemusí vlastnit a je zodpovědný za kontrolu zásob a stanovování minimální pojistné zásoby (forecasty, plánování a generování objednávek převádíme na dodavatele) – s tím souvisí i úprava software tak, aby byl dodavatel schopný vidět aktuální zásoby.

Just-In-Time spočívá ve snížení velkého objemu zásob na skladě dodávkou komponentů těsně před tím, než probíhá výroba s danými komponenty, a to v té kvalitě a s dokumentací, kterou vyžaduje. Metoda přispívá také ke snížení nákladů díky menší potřebě skladového prostoru a zabrání také hromadění neprodaných hotových výrobků. Každodenní dodávky zároveň pomáhají udržovat stabilní peněžní zůstatky. Tento systém umožňuje časté předkládání nabídek od subdodavatelů (např. výrobců dílů), což v důsledku pro výrobce finálních výrobků znamená možnost vyšších marží či naopak snížení cen a vlastní cenové války o podíl na trhu. Modifikací metody JIT jsou například metody just-in-sequence (pro komplexní výrobky) nebo kanban (založený na push&pull principu).

Milk Run: Tento koncept je založen na nahrazování přímých dodávek od několika dodavatelů jednou konsolidovanou zásilkou, která je realizována často prostřednictvím jednoho dopravního prostředku. Cílem je vyšší využívání dopravní kapacity a tím dosažení nižších dopravních nákladů a zajištění standardizace a pravidelnosti v dodávkách.

Cross – docking: Koncept cross dockingu spočívá v usměrňování hmotného toku mezi určitým počtem dodavatelů a odběratelů za účelem dosažení nízkých dopravních nákladů při vysoké frekvenci dodávek. Cílem je nahradit klasické přímé dodávky mezi dodavateli a odběrateli svozem zboží do jednoho centra, odkud jsou následně expedovány bez skladování a při zajištění vysokého vytížení dopravních prostředků při vysoké frekvenci dodávek.

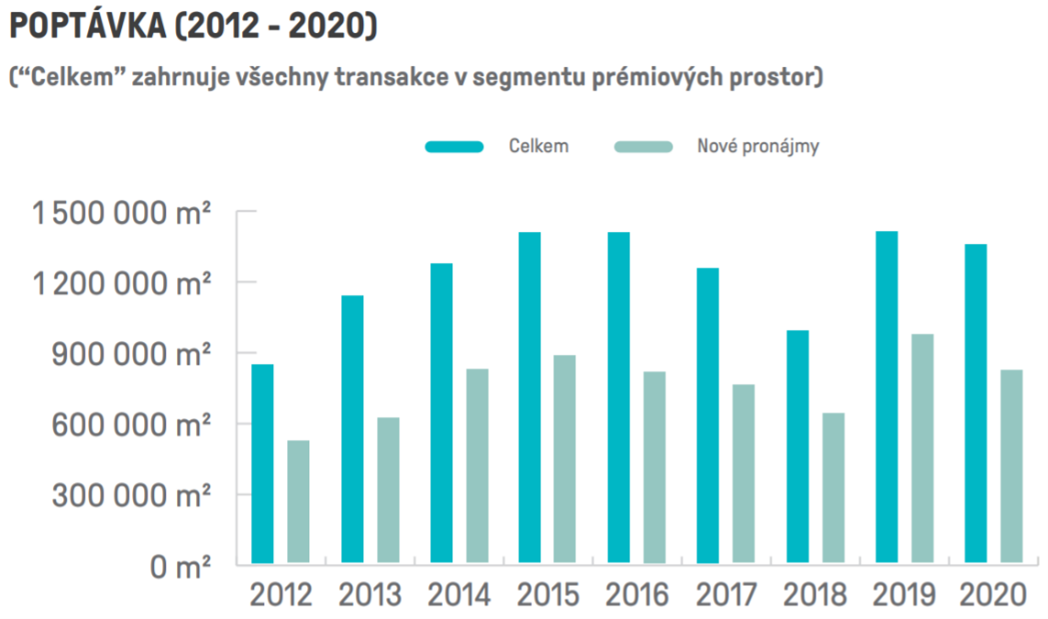

Důležitou otázkou při rozhodování, jakým způsobem bude podnik své zásoby řídit, zejména v současné době pandemické krize, jsou nynější možnosti a ceny skladových prostor. Vzhledem k aktuální vytíženosti lze očekávat, že trend růst cen na skladové prostory bude jen růst, což se potvrdilo i ve 4. čtvrtletí 2020.

Přestože v posledním kvartálu roku 2020 došlo k rozsáhlé výstavbě nových skladových prostor zejména v Moravskoslezském kraji, míra neobsazenosti skladových prostor aktuálně činí pouze 4,94%. Celková plocha logistických průmyslových prostor k pronájmu dosáhla při tom ke konci roku 2020 přes 9 mil. m2. Při započítání plánovaných projektů má celková plocha potenciál dosáhnout v budoucnu 14 mil. m2.

Situace v Praze a okolí zůstala téměř beze změny. Trvající nízká míra neobsazenosti a limitované množství plánovaných projektů nedokáže v současnosti uspokojit budoucí poptávku danou růstovým potenciálem regionu. Avšak, pokračující růst e-commerce (který během roku 2020 a začátkem roku 2021 zažil svůj dosavadní boom), by mohl stimulovat lepší spolupráci mezi firmami, místní samosprávou a dalšími vládními institucemi za účelem vytvoření nových příležitostí pro průmyslový rozvoj v tomto regionu.

TOP 5 REGIONŮ DLE CELKOVÉ PLOCHY SKLADOVÝCH PROSTOR[5]

Z výše uvedeného plyne, že na trhu je nedostatek skladových prostor a nové prostory nacházejí nájemci rychle. Průměrná neobsazenost v roce 2020 byla pouhých 5,20 %. Za tímto trendem nepochybně stojí pandemie Covid-19, díky které se zvýšil zájem o skladové prostory zejména díky vládním opatřením a souvisejícímu robustnímu nárůstu online obchodu.

Trhy byly částečně zasaženy neschopností firem správně nastavit očekávání a předpovědi, což si výrobci často způsobili neodborným přístupem a nadměrným zásobováním ze strachu před nedostatkem zásob, čímž způsobili i jejich částečný deficit. Jak tedy řídit zásoby v současné době co nejefektivněji? Z pohledu efektivity nákladů je z teoretického hlediska stále vhodné přistoupit k metodě JIS (Just In Sequence) v případě výrobců, nebo JIT v případě prodejců.

V automobilovém průmyslu, i přes nejvyšší ceny mědi a oceli za posledních 10 let, přerušení dodávkových řetězců, a i nedostatku pryže, pro výrobu pneumatik a jiných automotivních komponentů, jsou někteří výrobci automobilů neochotní měnit stávající JIT systém, podstupovat rizika výpadků, ale vyvarovat se tvorbě zásob, jelikož držba zásob stojí peníze.

Své kvality při dobrém nastavení, prokázala JIT metoda, například pro společnost BMW, která na rozdíl od ostatních automobilek zmíněných dříve, nezaznamenala přerušení provozu spojené s přerušením dodávek a nedostatkem zásob. Stejné platí i pro společnost Valeo, jednoho z největších světových dodavatelů automotivních součástek.

Společnosti, jež se obávají nejistot při predikci budoucího vývoje by měly uskutečňovat plánování agilním způsobem jen na několik měsíců dopředu, určováním dílčích cílů, které by jim pomohly dosahovat cíle za pochodu a dynamicky a flexibilně reagovat na tržní výkyvy. To však vyžaduje i flexibilitu poskytovatelů logistických služeb a nahrává outsourcingu logistiky, a tedy způsobu Vendor-Managed Inventory, kdy si dodavatel přebere část rizik a plánování. Podniky se potom mohou více soustředit na hlavní oblast své obchodní činnosti a nemusí už řešit například otázky spojené s nájmem a provozem skladových hal, personálem nebo IT řešením skladového hospodářství.

Přes původní očekávání, že se trh stabilizuje během druhého kvartálu 2021, vše nasvědčuje tomu, že prodlevy ve výrobě a její přerušení, a problémy v dodavatelských řetězcích přetrvají nejméně do konce roku. Dodavatelské řetězce jsou narušené hlavně v rámci automotivního trhu. Na to poukázala nedostatečná schopnost výrobců uspokojit poptávku, vedenou obnovením světového obchodu z Číny. Prohlubující se krize spojená s výrobou polovodičů, tak začíná pomalu přetékat i na trhy s výrobou elektroniky, které brzy mohou potkat stejné problémy s prodlevami ve výrobě.

Co může podnik udělat, aby částečně omezil rizika plynoucí z aktuálních nejistot dodavatelského řetězce:

Při výběru typu řízení zásob musí výrobci zvážit, která možnost se bude nejlépe hodit pro jejich typ výroby, zkušenosti, averzi k riziku nebo podle očekávaných nákladů, které jsou ochotni vynaložit na služby spojené s plánováním a držbou zásob. Využijí-li méně zkušené podniky toto riziky poseté období a najmou si zkušené odborníky na plánování, třeba i na krátkodobou spolupráci, mohou tak vyškolit svojí vlastní generaci plánovacích manažerů. Nebo naopak mohou využít toto těžké období jako platformu pro dlouhodobou spolupráci s partnery, na které se lze spolehnout.

Jakou metodu tedy použít, jaký bude mít tato změna dopad na Vaše finanční výsledky, plánování nebo účetnictví? A proč zrovna tato metoda je pro Vás nejvhodnější?

To se můžete dozvědět od naších odborníků na řízení podnikových financí a plánování. Každý podnik je totiž unikátní a takový je i náš přístup, který je přímo ušitý na míru pro naše zákazníky.

[1] Polovodičové komponenty se používají hlavně při výrobě elekroniky, mj. počítačů, konzolí a smartphonů, po kterých v době pandemie stoupla poptávka. Tento sektor je navíc také ovlivněn kryptoměnovým trendem, ve kterém se moderní počítače používají.

[2] Zdroj: Ifo Institute

[3] Pravděpodobnost, s jakou budeme mít zásoby na skladě včas

[4] Nedostatek zásob na skladě

[5] Zdroj: 108agency