Die globale Pandemie (Covid-19) hat den weltweiten Handel und auch die inländische Wirtschaft wesentlich beeinflusst. Es gibt viele Aspekte, die die Firmen beim Planen der Geschäftstätigkeit berücksichtigen, früher mussten sie jedoch eine Menge von Risiken, die jetzt die Pandemie mit sich brachte und die sie früher als unbedeutend oder überhaupt nicht bedeutend betrachtet haben, nicht berücksichtigen. Ein bestimmtes Maß an Unsicherheit beginnt sich in der Planung der Unternehmer widerzuspiegeln.

Eine der Branchen der Wirtschaft, die von der Pandemie wesentlich betroffen wurde, ist die Logistik. Im Laufe des Jahres 2020 gab es Verzögerungen in den Lieferungen - sowohl beim Material für die Produktion als auch bei den zum Verkauf bestimmten fertigen Erzeugnissen. Diese Schwierigkeiten haben Probleme mit der Produktion und mit der Deckung der Nachfrage der Kunden begleitet. Die Risiken der Logistik-Kette, die aus den Unsicherheiten infolge der globalen Pandemie folgten, haben die Unternehmer versucht, durch die Anwendung verschiedener Ansätze im Management der Vorräte zu mindern.

In diesem Artikel versuchen wir den Lesern, die Situation auf dem Markt aufzuzeigen und gleichzeitig Möglichkeiten für die Minderung der Risiken und Vorbeugung der mit den Problemen der Lieferanten-Kette und der zur Deckung der Nachfrage unzureichender Vorräte zusammenhängenden Fragen zu bieten.

Am Beispiel der Probleme, die die Automobilhersteller zurzeit erleben, können wir die Situation gut beschreiben. Im Laufe des Jahres 2020 wurden die Lieferungen mancher grundlegenden Komponenten unterbrochen, was viele bereits bestehenden Schwierigkeiten der Automobilhersteller vertieft hat. Zum Zeitpunkt, in dem im vierten Quartal 2020 die Nachfrage nach den Fahrzeugen dank dem Optimismus der Kunden stark anstieg, hatte die Automobilbranche nicht genug Vorräte. Schuld waren die Lieferer der Halbleiterkomponenten[1], die für die Herstellung der modernen Fahrzeuge verwendet werden. Die Hersteller konnten die Nachfrage bis zu einem solchen Maße nicht decken und mussten teilweise die Produktion einstellen, d.h. sie mussten die Produktion länger unfertig stehen lassen.

Daher begann das Jahr 2021 für große Automobilhersteller mit der „Halbleiterkrise“. Europäische Giganten wie Mercedes-Benz, Audi, Porsche oder VW und andere großen Hersteller fingen an, die Herstellung mancher Fahrzeugmodelle infolge der unzureichenden Vorräte einzustellen und auch manche Werke zu schließen. Die Krise hat dann die Fahrzeughersteller dazu gezwungen, die Planungsmethode zu erwägen, von der Methode just-in-time (siehe die Methoden des Managements der Vorräte), die ein Standard bei Automobilherstellern ist, abzukommen und zum Sammeln der Vorräte des Materials und der Waren überzugehen.

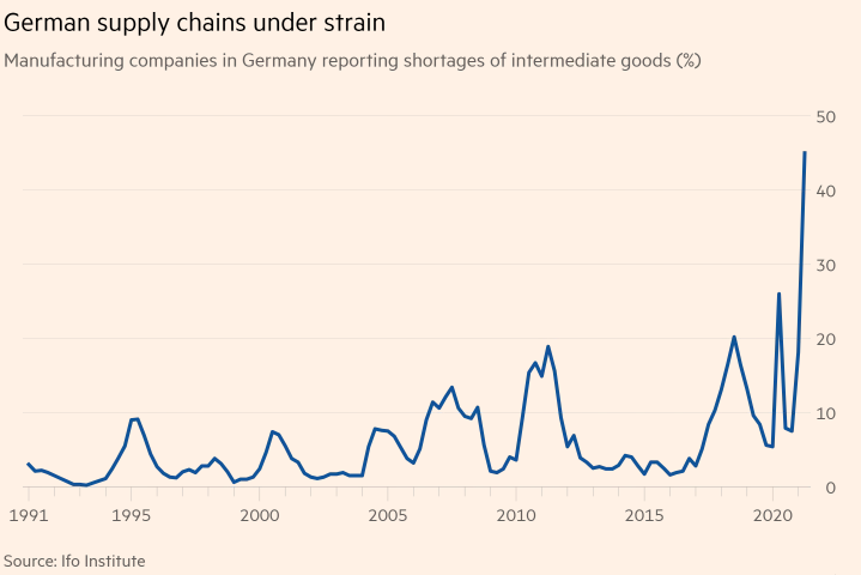

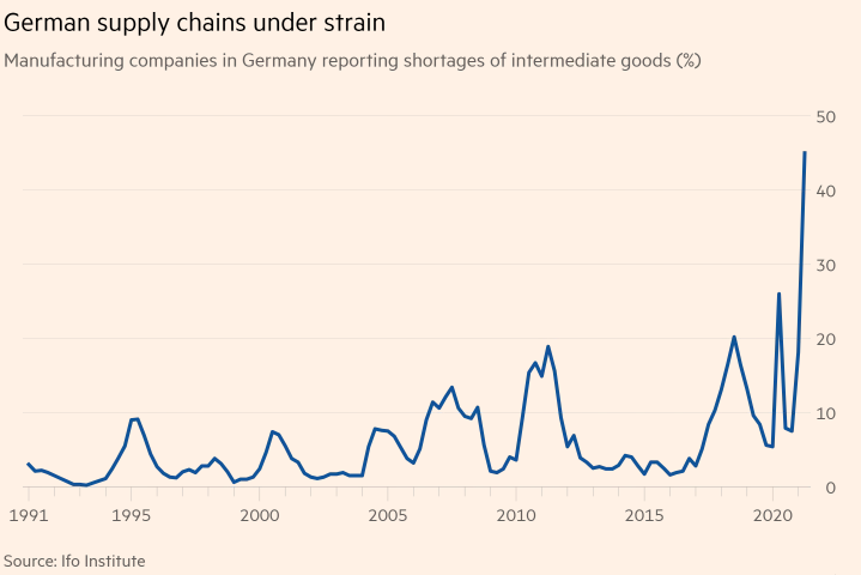

Die Pandemie hat eine Reihe von Mängeln aufgezeigt und hat die Anstrengungen für eine Erhöhung der Effektivität des Managements der Vorräte verstärkt. Nach den aktuellen Umfragen[2] spricht ungefähr die Hälfte der befragten deutschen Hersteller von Schwierigkeiten bei der Lieferanten-Kette in den vergangenen Monaten. Eine nicht so große Anzahl von denen spricht von einer höchsten Ebene der Nutzung der Produktionskapazität, jedoch 45% von ihnen musste sich mit der Einstellung der Produktion der Halberzeugnisse oder der unfertigen Produktion auseinandersetzen. Weil die Fahrzeughersteller die Fertigungslinien eingestellt haben, wurden die Lieferungen langsamer und die Kosten höher, es wurde ein großer Druck auf die globalen Lieferanten-Ketten ausgeübt.

Wie soll dieses Problem, das aufgrund der Krise des Jahres 2020 entstanden ist, gelöst werden? Sehen wir uns zuerst die Möglichkeiten des Managements der Vorräte an.

Methoden des Vorratsmanagements (Inventory Management)

Woran erkennt man, dass das Management der Vorräte im Unternehmen hochwertig ist? Die wichtigsten Kennzahlen des hochwertigen Managements der Vorräte sind der sog. Service Level, die Geschwindigkeit[3], mit der die Vorräte im Lager wechseln, die Anzahl der Stockouts[4], der Wert der gehaltenen Vorräte usw. Wir können auch die grundlegenden Arten der Vorräte nennen:

- Übliche Vorräte dienen zur Deckung der Nachfrage oder des Verbrauchs im Zeitraum zwischen zwei Lieferungen.

- Sicherheitsvorräte dienen zur Vorbeugung der unzureichenden Vorräte in dem Fall, wenn der Lieferant nicht rechtzeitig liefert, und sie dienen auch zur Deckung der Schwankungen der Nachfrage oder des Angebots.

- Für die Produktion, wo es Anlagen mit verschiedener Kapazität gibt, sind sog. Ausgleichsvorräte typisch. Bei teuren Maschinen befassen sich die Unternehmen mit der Rentabilität (die Maschine wird mehr verwendet, damit die Investition früher bezahlt wird) oder mit der Umstellung der Maschinen.

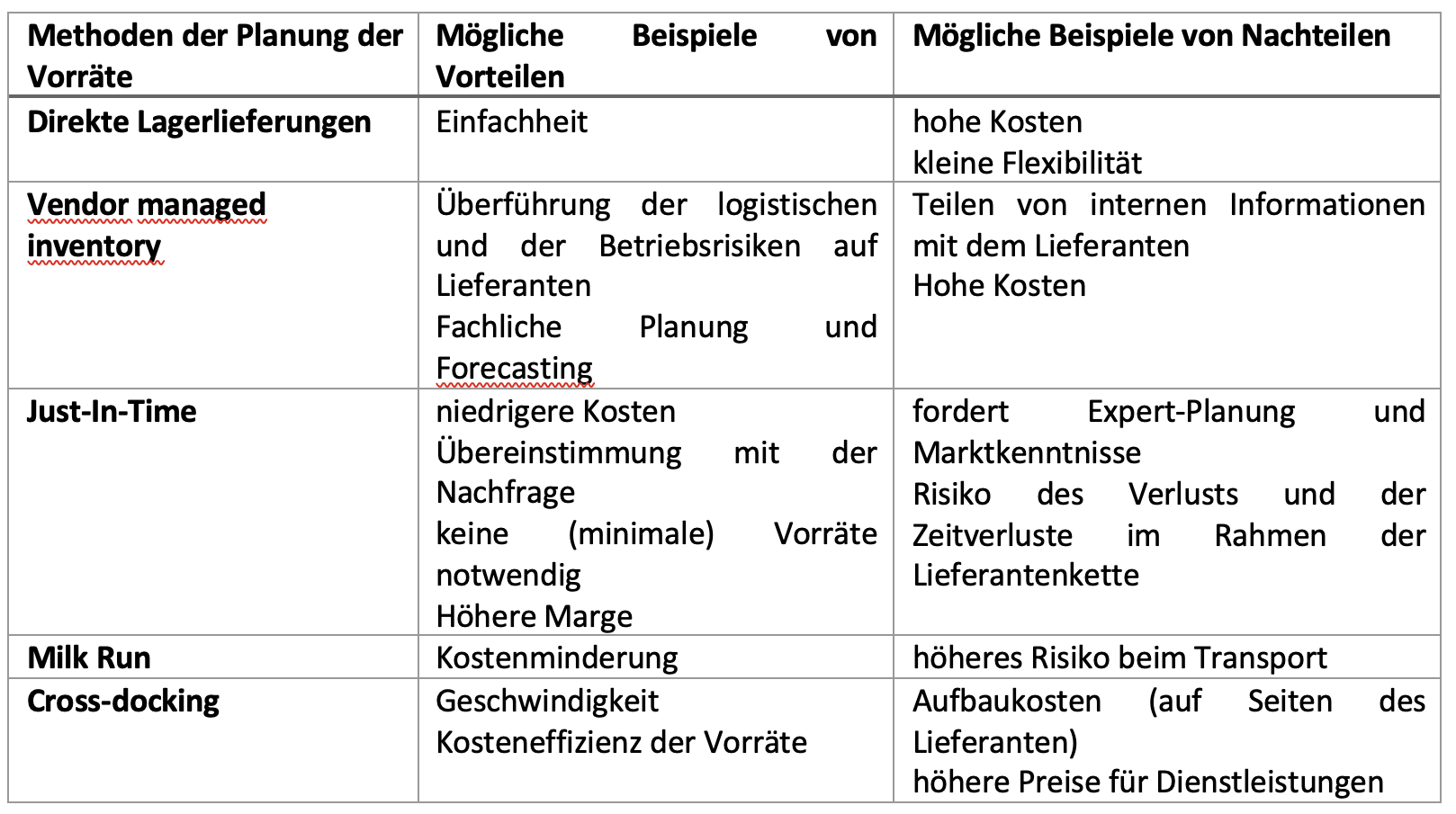

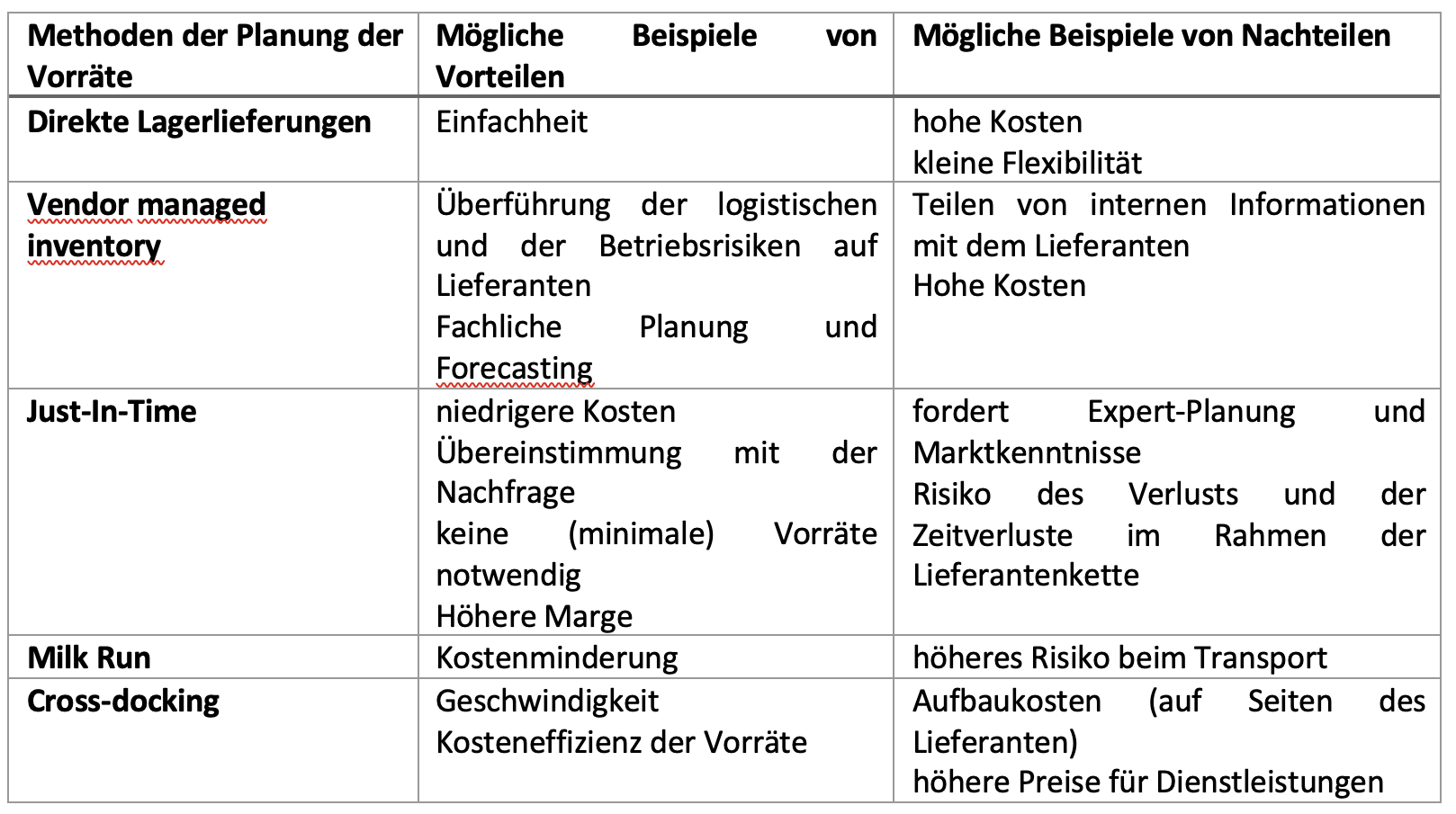

Beim Management der Vorräte sollte das Unternehmen erwägen, auf welche Weise es die Material-/Warenlieferungen in seine Lager sicherstellt. Es gibt viele Möglichkeiten der Sicherstellung der Lieferungen, die grundlegenden Planungsmethoden sind wie folgt:

Direkte Lieferungen in das Lager: Die Lieferanten fahren die Lieferungen direkt in das Lager zu den Abnehmern (gewöhnlich mittels eines Transportunternehmens, mit dem sie einen Vertrag abgeschlossen haben).

Vendor managed inventory: Der Abnehmer kümmert sich praktisch nicht um die Vorräte - der Lieferant kontrolliert deren Stand und deren Bestellungen. Der Lieferant kann, aber muss nicht die Ware im Eigentum haben, und er ist für die Kontrolle der Vorräte und für die Bestimmung des Mindestsicherheitsvorrats (Forecasts, Planung und Generierung von Bestellung werden auf den Lieferanten übertragen) verantwortlich - damit hängt auch die Softwareanpassung zusammen, so dass der Lieferant den aktuellen Stand der Vorräte sehen kann.

Just-In-Time (JIT) besteht in der Minderung eines großen Volumens von Vorräten im Lager durch die Lieferung von Komponenten direkt vor der Produktion, bei der die Komponenten gebraucht werden, und zwar in der notwendigen Qualität und mit den notwendigen Dokumenten. Diese Methode trägt auch zur Kostenminderung dank dem niedrigen Verbrauch an Lagerraum bei, und sie verhindert das Ansammeln von nicht verkauften fertigen Produkten. Tägliche Lieferungen helfen stabile Geldsalden beizubehalten. Dieses System ermöglicht es, dass die Subunternehmer (z.B. Lieferanten der Komponenten) ihre Angebote oft vorlegen können, was für den Hersteller der fertigen Produkte die Möglichkeit von höheren Margen oder im Gegenteil der Herabsetzung der Preise und des Preiskampfes um den Anteil auf dem Markt bedeutet. Die Modifikation der JIT-Methode stellen z.B. die Methoden Just-in-sequence (für komplexe Produkte) oder Kanban (basiert auf dem Push&Pull-Prinzip) dar.

Milk Run: Dieses Konzept beruht auf der Ersetzung der direkten Lieferungen von mehreren Lieferanten durch eine konsolidierte Sendung, die oft mittels eines Verkehrsmittels organisiert wird. Das Ziel dieses Konzepts ist die bessere Nutzung der Transportkapazität und dadurch die Minderung der Transportkosten und die Sicherstellung der Standardisierung und der Regelmäßigkeit der Lieferungen.

Cross – docking: Das Konzept des Cross Dockings besteht in der Regelung des Flusses unter einer Anzahl von Lieferanten und Abnehmern zum Zweck der Minderung der Lieferkosten bei einer hohen Anzahl von Lieferungen. Das Ziel sind die üblichen direkten Lieferungen zwischen den Lieferanten und den Abnehmern durch das Zusammenbringen der Ware in ein Zentrum, woher sie dann ohne Lagerung und bei der Sicherstellung einer hohen Auslastung der Transportmittel bei einer hohen Anzahlt von Lieferungen befördert werden, zu ersetzen.

Markt der Lagerräume

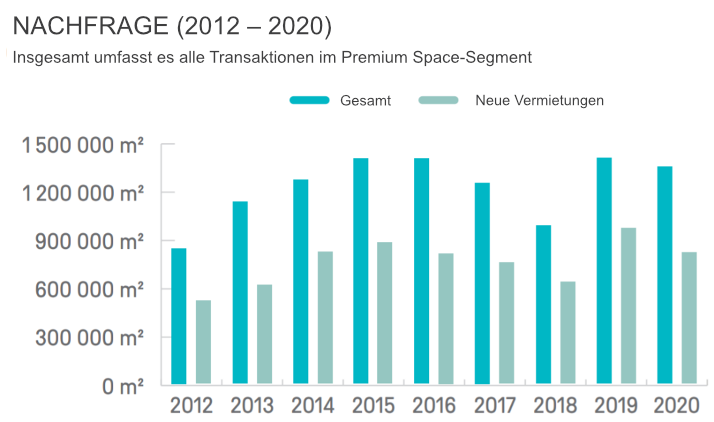

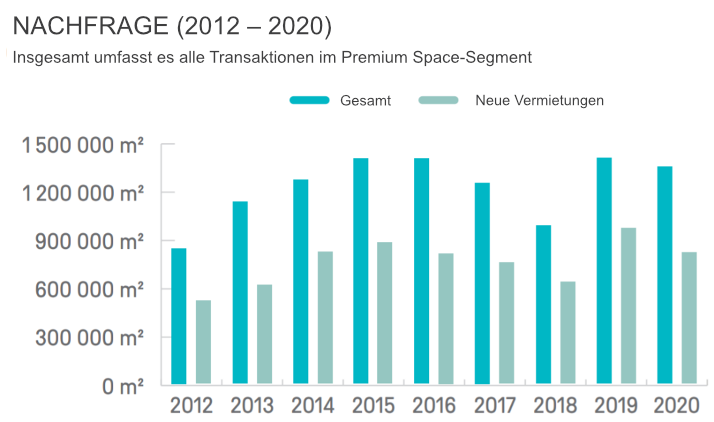

Eine wichtige Frage bei der Entscheidung, auf welche Weise das Unternehmen seine Vorräte regelt, insbesondere in der Pandemie-Zeit, stellen die Möglichkeiten und Preise der Lagerräume dar. Angesichts der aktuellen Nutzung kann erwartet werden, dass die Preise der Lagerräume weiterhin ansteigen werden, was sich auch im 4. Quartal 2020 bestätigt hat.

Obwohl im letzten Quartal 2020 viele neue Lagerräume, insbesondere in der Region Mähren-Schlesien, gebaut wurden, bilden die aktuell nicht genutzten Flächen nur 4,94 % der Gesamtflächen. Die Gesamtfläche der logistischen Industrieräume zur Vermietung war dabei Ende 2020 über 9 Mill. m2. Bei der Einbeziehung der geplanten Projekte kann die Fläche in Zukunft 14 Mill. m2 erreichen.

Die Lage in Prag blieb fast unverändert. Die bestehende hohe Nutzungsrate und die begrenzte Anzahl der geplanten Projekte können zurzeit nicht die künftige Nachfrage, die durch das Wachstum der Region entsteht, decken. Eine bessere Zusammenarbeit der Firmen, der Gemeinden und der Regierungsinstitutionen könnte das derzeitige Wachstum von E-Commerce, das 2020 und Anfang 2021 einen Boom erlebt hat, unterstützen, um neue Gelegenheiten für die Entwicklung der Industrie in dieser Region zu schaffen.

TOP 5 REGIONEN NACH DER GESAMTLAGERFLÄCHE[5]

- Region Mittelböhmen (3 347 746 m2)

- Region Pilsen (1 515 669 m2)

- Region Südmähren (1 156 754 m2)

- Region Mähren-Schlesien (848 365 m2)

- Hauptstadt Prag (583 094 m2)

Aus dem oben genannten folgt, dass es auf dem Markt nicht genug Lagerflächen gibt und dass die Mieter neue Flächen schnell finden. Im Durchschnitt wurden 2020 nur 5,20 % der Flächen nicht genutzt. Hinter dieser Entwicklung steht zweifellos die Covid-19-Pandemie, die das Interesse an den Lagerräumen, insbesondere infolge der Regierungsmaßnahmen und dem damit zusammenhängenden Wachstum des Online-Handels, erhöht hat.

Schlussfolgerung

Die Märkt wurden zum Teil durch die Unfähigkeit der Firmen, die Erwartungen und Vorhersagen richtig einzustellen, betroffen, was die Hersteller oft durch den nicht fachlichen Ansatz und durch die zu hohen Vorräte aus Angst vor dem Mangel an Vorräten verursacht haben, wodurch zum Teil ein Defizit der Vorräte entstand. Wie soll das effiziente Management der Vorräte zurzeit aussehen? Aus der Perspektive der Kosteneffizienz ist theoretisch weiterhin die JIS-Methode (Just in Sequence) im Falle der Hersteller oder die JIT-Methode im Falle der Verkäufer geeignet.

In der Automobilindustrie wollen, trotz der höchsten Preise von Kupfer und Stahl in den letzten 10 Jahren, der Unterbrechung der Lieferketten und auch des Mangels an Kautschuk für die Herstellung von Reifen und anderen Fahrzeugkomponenten, manche Autohersteller das bisherige JIT-System nicht ändern, die Risiken der Ausfälle eingehen, aber die Bildung der Vorräte vermeiden, da das Halten von Vorräten Geld kostet.

Gute Qualität bei guter Einstellung hat die JIT-Methode erwiesen, z.B. bei der Gesellschaft BMW, die im Unterschied zu anderen Fahrzeugherstellern, die früher genannt wurden, keine Betriebsunterbrechung, die mit der Unterbrechung der Lieferung und dem Mangel an Vorräten verzeichnet hat. Dasselbe gilt auch für die Gesellschaft Valeo, einen der größten Lieferanten der Welt von Fahrzeugkomponenten.

Die Gesellschaften, die die Unsicherheit bei der Vorhersage der künftigen Entwicklung fürchten, sollten die Planung agil nur für einige Monate im Voraus machen, Teilziele bestimmen, die ihnen bei der Erreichung der Ziele im Verlaufe helfen, und dynamisch und flexibel auf die Marktschwankungen reagieren. Dies fordert auch die Flexibilität der Erbringer der Logistik und begünstigt das Outsourcing der Logistik, d.h. den Ansatz Vendor-Managed Inventory, wobei der Lieferant einen Teil der Risiken und der Planung übernimmt. Die Unternehmen können sich dann mehr auf ihre Haupttätigkeit konzentrieren und müssen sich nicht mit den Fragen des Mietzinses und dem Betrieb der Lagerhallen, dem Personal oder der IT-Lösung des Lagermanagements befassen.

Trotz der ursprünglichen Erwartung, dass sich der Markt im Laufe des zweiten Quartals 2021 stabilisiert, deutet alles darauf hin, dass die Verzögerungen in der Herstellung und deren Unterbrechung und die Probleme der Lieferantenketten mindestens bis Ende dieses Jahres andauern werden. Die Lieferantenketten erleben insbesondere in der Automobilindustrie Schwierigkeiten. Darauf hat die unzureichende Fähigkeit der Hersteller hingewiesen, der Nachfrage nachzukommen, die durch die Erneuerung des Welthandels aus China kam. Die sich vertiefende Krise, die mit der Herstellung der Halbleiter verbunden ist, geht jetzt auch auf die Elektronik-Märkte, die bald ähnlich Probleme mit der Herstellung erleben können, über.

Was kann das Unternehmen machen, um die Risiken, die aus den aktuellen Unsicherheiten der Lieferantenketten folgen, einzuschränken:

- ein Early-Warning-System schaffen, das im Voraus Risiken und potentiale Probleme in der ganzen Lieferantenkette (auch bei den nicht direkten Lieferanten) sucht.

- Diversifizierung - nicht in jeder Branche können die Lieferanten diversifiziert werden, z.B. der schon genannte Markt von Halbleiterm wird zu 70% von einem Unternehmen beherrscht. Dort, wo es diese Möglichkeit gibt, sollten sich die Gesellschaften auf mehrere glaubwürdigen Lieferanten verlassen und die Abhängigkeit nur von einem, der die Preise für die Lieferungen infolge des Einflusses auf den Abnehmer bewegen könnte, vermeiden.

- weiterhin sollten sie die Fluktuation und die Ausfälle mittels des Sicherheitsvorräte des Materials und der Ware vermeiden und die modernen Methoden des Managements der Vorräte (z.B. Cross-Docking) für die Sicherstellung der Produktion nutzen.

- weiterhin sollten sie Prioritäten bei der Herstellung setzen - große Fahrzeughersteller haben beschlossen, die Produktion auf die meistverkauften Modelle zu konzentrieren und die Produktion von anderen Reihen einzuschränken. Ähnlich sollten andere Unternehmen die Einstellung der Produktion der weniger verkauften Produkte erwägen und eventuell diese Produkte ganz aus dem Produktportfolio aussondern.

- weiterhin sollten sie in einen eigenen Subunternehmer für die Gruppe von Unternehmen investieren oder ein gemeinsames Joint Venture mit Geschäftspartnern gründen, das zuverlässige Lieferungen sicherstellt, am besten in geeigneter Nähe, so dass die Gesellschaft Transportrisiken möglichst vermeidet.

- weiterhin sollten sie den Übergang zu lokalen (z.B. innerhalb der Eurozone platzierten) Lieferanten erwägen - die Pandemie und das Wachstum des Protektionismus in der EU haben zur Unterstützung des lokalen Marktes beigetragen. Neben der Tatsache, dass dieser Handel zur Entwicklung der jeweiligen Region beitragen kann, handelt es sich um die Art der Bekämpfung der geopolitischen Risiken, die den internationalen Handel immer mehr beeinflussen.

Bei der Wahl der Methode des Managements der Vorräte müssen die Hersteller erwägen, welche Möglichkeit für deren Herstellungsart geeignet ist, was ihre Einstellung zum Risiko ist oder welche Kosten sie erwarten, die sie für die mit der Planung und dem Besitz der Vorräte verbundenen Dienstleistungen ausgeben wollen. Wenn die Unternehmen diese risikoreiche Zeit nutzen und erfahrene Experten für Planung ansprechen, wenn auch nur für eine kurze Zusammenarbeit, dann können sie eine eigene Generation der Planungsmanager ausbilden. Oder sie können diese schwere Zeit als Plattform für eine langfristige Zusammenarbeit mit zuverlässigen Partnern nutzen.

Welche Methode sollen Sie wählen und welche Auswirkung wird die Änderung auf Ihre finanziellen Ergebnisse, auf die Planung oder auf die Buchhaltung haben? Warum ist gerade diese Methode am besten?

Das können unsere Experten für das Management der Unternehmensfinanzen und für die Planung beantworten. Jedes Unternehmen ist nämlich einzigartig, und so ist auch unser Ansatz, der für unsere Kunden maßgeschneidert ist.

[1] Die Halbleiterkomponenten werden hauptsächlich bei der Herstellung der Elektronik verwendet, u.a. von Computern, Konsolen und Smartphones, nach denen in der Zeit der Pandemie die Nachfrage gestiegen ist. Diese Branche wird auch von dem Trend der Kryptowährungen beeinflusst, in der moderne Computer verwendet werden.

[2] Quelle: Ifo Institute

[3] Die Wahrscheinlichkeit, mit der die Vorräte im Lager rechtzeitig ankommen

[4] Unzureichende Vorräte im Lager

[5] Quelle: 108agency